1.夾膠真空玻璃簡介

真空玻璃作為目前為止節能效果最好的復合玻璃產品正受到業內越來越廣泛的關注。為滿足建筑玻璃安全性方面的要求在用于玻璃幕墻、門窗和采光頂等建筑外圍護結構時有必要對真空玻璃進行夾膠處理。經過夾膠的真空玻璃當受到外界沖擊、自然災害等意外情況導致玻璃破裂時由于膠層的粘接作用可以避免玻璃碎片從高空掉落導致人員傷害。同時,合適的夾膠處理也能起到防火防盜的作用。因此,夾膠真空玻璃既具有真空玻璃優異的節能效果,又具有足夠的安全性,是在建筑工程上實際使用的不二選擇。

目前夾膠真空玻璃使用的都是干法的加工工藝,即在真空玻璃的一側或兩側鋪放一層膠片在膠片的外側再疊放一至兩片鋼化玻璃(詞條“鋼化玻璃”由行業大百科提供)經過加熱和適當加壓成合為整體的復合結構。所使用的膠片絕大多數都是EVA膠片使用一步法夾膠爐加工, 將上述疊放了膠片和鋼化玻璃的真空玻璃密封入硅膠袋后推入爐內加熱到130℃以上并對硅膠袋內抽真空使硅膠袋內外產生1標準大氣壓左右的壓差經過特定的升降溫工藝制成夾層真空玻璃。也有少量的夾膠真空玻璃是使用的PVB膠片(詞條“PVB膠片”由行業大百科提供)但由于真空玻璃自身結構的限制難以承受PVB膠片所要求的高壓釜內130℃以上的加工壓力部分廠家退而求其次在常壓條件進行生產PVB夾膠真空玻璃。但PVB膠片在常壓下加工在工藝條件控制得比較理想的情況下, 雖然外觀和五項基本性能等都能滿足國標GB15763.3 的要求。但是粘接強度卻要比在高壓條件下加工的強度(詞條“強度”由行業大百科提供)低30-50%, 而且投入使用后極易在角部出現氣泡和脫膠等現象。

2真空玻璃應力(詞條“應力”由行業大百科提供)分布的特點

真空玻璃是在四周密封的兩片玻璃之間抽真空為了防止兩片玻璃在氣壓的作用下貼合在一起,在內部按一定的間距均勻的排布一些支撐物。真空玻璃內部有支撐物的位置,在內外壓差的作用下會在支撐位置的玻璃外表面及支撐物連線的中點處的玻璃內表面產生拉應力,如圖1所示。圖1為有限元法模擬結果,以一個支撐物為單元建立模型,模型四邊固支,圖中中心為支撐物所在位置,距模擬區域四邊垂直距離為支撐物間距的一半。模擬結果顯示在支撐部位下( 內) 表面壓應力最大。在上( 外) 表面, 拉應力最大。

理想狀態下,支撐物在支撐位置玻璃外表面產生的拉力的大小由支撐物的形狀、直徑、排布間距和玻璃厚度等因素決定。以通常使用的5mm厚玻璃為例在不同支撐物間距條件下, 假設支撐物形狀規整并且端面平滑無毛刺支撐物處外表面產生的拉應力通常在幾兆帕到十幾兆帕之間。在設計支撐物間距時必須要考慮到其在真空玻璃外表面產生的拉應力值. 使其盡量小于玻璃所能承受的拉應力。否則,所設計和生產的真空玻璃自身就存在破裂的隱患。

同時,由于邊緣封接材料的厚度以及距離第一排支撐物的間距等多種原因綜合作用下,在邊部也會產生額外的邊緣應力。邊緣應力產生原因和分布情況較為復雜在本文中不做詳細介紹其數值通常在十幾兆帕左右。

由此可見,真空玻璃由于其自身結構的特點所致,必然會在玻璃表面產生應力分布不均的情況。這部分應力是無法避免的,即使是經過精確設計和嚴格控制加工工藝的最為理想的真空玻璃產品, 也有很大的應力存在。

3 真空玻璃在夾膠過程中產生的附加應力

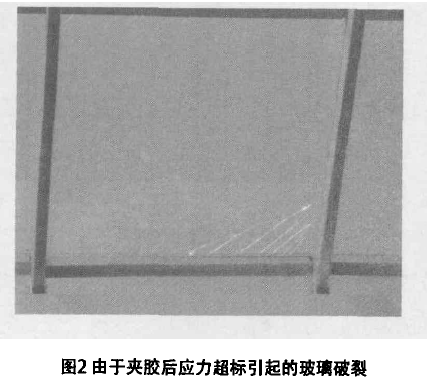

真空玻璃在夾膠過程中,特別是使用干法夾膠的加工工藝,硅膠袋內外存在壓差迫使真空玻璃和夾膠用的單片鋼化玻璃在受迫狀態下經由膠片粘合在一起,因而有可能在真空玻璃表面再次附加一個拉應力這個拉應力與支撐物在玻璃表面產生的拉應力相疊加,就進一步增加了真空玻璃破裂的可能。

參考《建筑玻璃應用技術規程JGJll3一2009》中對建筑玻璃在長期載荷作用下玻璃強度設計值的規定對普通平板玻璃來說玻璃中部的強度設計值為9MP。對鋼化玻璃來說該設計值為42MPa。因而, 前面提到的兩個拉應力的合力不能超過這個設計值的要求. 對于普通真空玻璃( 非鋼化的真空玻璃) 來說支撐物對玻璃表面產生的拉應力約為5-7Mpa。所以干法夾膠加工方式所帶來的附加應力不能超過2MPa,否則夾膠后的真空玻璃極容易發生破裂。

上一頁12下一頁

上一頁12下一頁

我國建筑能耗占全國總能耗30%以上,而且此比例還在不斷上升。每年我國竣工建筑面積為20億平方米,其中95%以上是高能耗建筑。我國單位建筑面積能耗是發達國家的2-3倍以上,而窗戶是建筑圍護結構的開口部,是建筑能耗的關鍵部位,窗戶能耗占整個

真空玻璃是新型玻璃深加工產品,是我國玻璃工業中為數不多的具有自主知識產權的前沿產品,它的研發推廣符合我國鼓勵自主創新的政策,也符合國家大力提倡的節能政策,具有良好的發展潛力和前景。

真空玻璃作為新一代節能玻璃,自北京新立基真空玻璃技術有限公司首次將其投放到國內市場以來得到了快速發展。目前已經有北京天恒大廈、清華大學超低能耗示范樓、樂瀾寶邸俱樂部等十多個建成項目使用了公司生產的真空玻璃。其中北京天恒大廈為高檔寫字樓工