本篇文章內(nèi)容由[中國幕墻網(wǎng)ALwindoor.com]編輯部整理發(fā)布:

表面使用無鉻鈍化,其鈍化液中不含鉻及鉻的任何價位離子,在源頭上控制了鉻離子的存在,使生產(chǎn)企業(yè)做到了使用新產(chǎn)品進行清潔生產(chǎn)的目的,同時,鈍化后的產(chǎn)品不含任何鉻離子,也保證了最終產(chǎn)品符合環(huán)保要求,不會存在對人體有害的鉻。有些人認為三價鉻也是無鉻鈍化,這是非常錯誤的觀念,因為三價格也能最終轉化為六價鉻,因此,真正的無鉻鈍化是不含任何鉻離子的。

一、鋁材(詞條“鋁材”由行業(yè)大百科提供)無鉻鈍化技術研究摘要

為滿足工業(yè)鋁(詞條“鋁”由行業(yè)大百科提供)材的不同要求和延長其使用壽命,鋁合金表面往往需要進行裝飾保護性處理。迄今為止用于鋁材表面處理中最成功的技術一直是鉻酸鹽化學轉化(鈍化)傳統(tǒng)工藝,該技術廣泛應用于航天航空、電子、汽車、機械等工業(yè)領域的多種金屬(詞條“金屬”由行業(yè)大百科提供)及其合金的保護。

可是,近年來的研究調(diào)查表明,由于鉻酸鹽是一種毒性極強的致癌物質(zhì),鉻酸鹽處理技術在生產(chǎn)、廢水排放、產(chǎn)品使用及廢棄產(chǎn)品每個環(huán)節(jié)都對環(huán)境和人類產(chǎn)生強烈而致命的健康危害。

因此,取消擁有百年歷史的鉻酸鹽化學轉化處理的傳統(tǒng)工藝、開發(fā)其替代技術已經(jīng)成為鋁合金無鉻鈍化技術研究的熱點。技術先進、環(huán)保節(jié)能的鋁合金表面無鉻轉化膜處理技術的開發(fā)、應用和推廣對于節(jié)約能源、促進社會的可持續(xù)發(fā)展具有十分重要的意義。

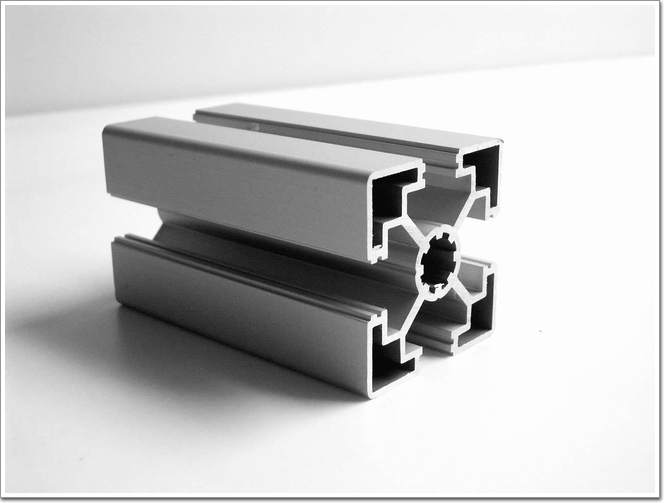

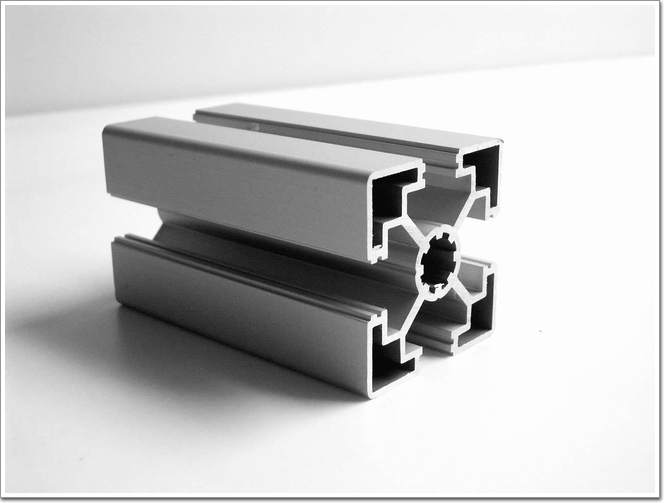

圖為:無鉻鈍化前處理后的鋁型材(詞條“鋁型材”由行業(yè)大百科提供)

二、鋁材無鉻鈍無鉻鈍化介紹

本文主要研究了鋁合金表面氟鋁酸鹽鈍化工藝,通過實驗確定了雙氧水-氟鋁酸鹽鈍化的最佳工藝。研究表明,通過大量的物理性能檢測和化學性能的試驗,雙氧水-氟鋁酸鹽鈍化工藝的界面涂層附著力性能優(yōu)異,鋁合金的抗腐蝕能力有著顯著的提高,與鉻酸鹽鈍化工藝的耐蝕性相接近。

近年來,無鉻鈍化工藝已經(jīng)在應用生產(chǎn)過程中取得了積極的進展,無鉻鈍化工藝毫無疑問就是未來的發(fā)展方向。目前應用的無鉻鈍化技術主要包括三種:三價鉻鹽、高錳酸鹽和鋯鈦鹽轉化膜技術。但是,這些技術存在著下述三個缺點而使它們的應用受到影響或限制:第一,處理過程中轉化液需要加熱到40℃,耗費能源;第二,只適用于一般鋁合金,對含有銅、鋅、硅量較高的其他鋁合金,如航天航空鋁合金、鑄造鋁合金該技術并不適用;第三,三價鉻鹽、高錳酸鹽和鋯鈦鹽的濃度變化對轉化膜的質(zhì)量影響非常大,因此,必須經(jīng)常對這些鹽的濃度進行復雜的化學分析。

雖然無鉻鈍化處理技術存在著上述中的種種問題,但是無鉻鈍化工藝無疑是環(huán)保型鈍化處理技術發(fā)展的方向。本文就提出了雙氧水-氟鋁酸鹽鈍化工藝可以替代鉻酸鹽轉化而真正地成為綠色環(huán)保型的無鉻鈍化。

三、研究內(nèi)容簡介

本實驗所選用的材料是廣東新合鋁業(yè)提供的6063鋁合金,試樣規(guī)格為19×7cm,一端鉆有小孔,便于懸掛進行粉末噴涂或化學性能的測試。

工藝流程是:除油脫脂→兩道水洗→無鉻鈍化→自然晾干→進爐烘烤

本工藝先通過單因素實驗,找到各因素的最佳范圍,再綜合考慮成本,通過實驗對雙氧水-氟鋁酸鹽鈍化工藝進行優(yōu)化組合,最終確定出最佳的工藝方案。

每次的優(yōu)化組合試驗經(jīng)烘烤后進行粉末噴涂(詞條“噴涂”由行業(yè)大百科提供),涂層性能的測試嚴格依據(jù)國標檢測方法進行,然后篩選出符合檢測試驗要求較好的工藝。

四、鋁材無鉻鈍化工藝探討

1、各組分的研究

分別取雙氧水的濃度為5ml/L、10ml/L、20ml/L、30ml/L、40ml/L、50ml/L,其它工藝條件不變,通過實驗檢測分析,可以確定得出雙氧水的最佳工藝范圍為20~30ml/L。雙氧水是參與鈍化成膜的重要成分,在處理液中起著成膜氧化促進劑的作用,其濃度對鈍化膜的形成速度和表面質(zhì)量都有著重要的影響。當雙氧水的濃度過低時,成膜反應速度過慢,形成的鈍化膜或不完整或未能成膜,耐蝕性較差;當雙氧水的濃度過高時,成膜反應速度過快,生成的鈍化膜疏松不致密,結合力(詞條“結合力”由行業(yè)大百科提供)較差,甚至造成局部涂層脫落,附著力性能較差。所以,可以確定雙氧水的濃度在20~30ml/L范圍內(nèi)最好。

分別取氟鋁酸鹽的含量為1g/L、2g/L、3g/L、4g/L、5g/L、6g/L,其它工藝條件保持不變,通過實驗檢測分析,可以確定得出氟鋁酸鹽的最佳工藝范圍為2~3g/L。氟鋁酸鹽是參與形成鈍化膜的主鹽成分,起到加快成膜速度的作用,縮短成膜反應的時間,并且使形成的鈍化膜更加致密牢固,提高了鈍化膜的耐蝕性,其含量對鈍化膜的形成速度和表面質(zhì)量都有著重要的影響。當氟鋁酸鹽的含量過低時,起不到參與成膜的作用,成膜反應速度過慢,鈍化膜較薄,耐蝕性較差;若氟鋁酸鹽的含量過高時,成膜反應速度明顯加快,鈍化膜的致密均勻性較差,造成涂層的附著力下降,或甚至造成局部的涂層脫落,涂層界面的耐腐蝕性(詞條“耐腐蝕性”由行業(yè)大百科提供)能下降。所以,確定氟鋁酸鹽的含量在2~3g/L范圍內(nèi)最佳。

分別取PH值為1.5、2.0、2.5、3.0、3.5、4.0,其它工藝條件保持不變,通過實驗檢測分析,得知PH值的最佳工藝范圍為2.0~3.0。在大量的實驗過程中發(fā)現(xiàn)鈍化成膜存在臨界的PH值,在PH值達到該臨界點時鈍化膜的形成速度最快,完整性最好,致密度最高,同時其涂層的附著性和耐蝕性也是最佳的。如果PH值高于臨界值,鈍化膜的成長速度減慢,耐蝕性下降;如果PH值低于臨界值時,鈍化膜的生長速度就更加緩慢,膜層表面質(zhì)量下降,附著性能較差。因此,可以確定PH值在2.0~3.0的范圍之間最好。

分別取處理時間為30sec、60sec、90sec、120sec、150sec、180sec,其它條件不變,通過實驗檢測分析,得知反應時間的最佳工藝范圍為60~120sec。根據(jù)鈍化成膜的原理得知,成膜的初始階段生長速度快,膜層不斷增厚,當鈍化膜完全覆蓋整個鋁材基體時,鈍化膜的生長基本結束,此時,繼續(xù)處理反而難于進行成膜反應,反應速度明顯緩慢。如果處理時間過短,鈍化膜的成長速度過快,形成的鈍化膜不完整,耐蝕性較差;如果處理時間過長,由于在酸性溶液環(huán)境下處理時間長而損傷鈍化膜,膜層表面質(zhì)量下降,附著性能較差。因此,在適當?shù)奶幚頃r間條件下,才可形成性能較好的鈍化膜,對鋁材有較好的保護作用,確定反應時間在60~120sec范圍之間最好。

2、正交試驗設計

確定雙氧水和氟鋁酸鹽制備鈍化膜的處理液,經(jīng)過研究分析得出,處理液的PH值、處理的時間、雙氧水的濃度、氟鋁酸鹽的濃度這四個因素對成膜的性能有著重要的影響,因此采用了四因素三水平正交試驗對鈍化工藝進行優(yōu)化。以終端成品涂層的附著力性能的檢測試驗作為判斷的指標,通過檢測對比分析四個因素對成膜性能的影響,最終確定得出成膜的最佳工藝參數(shù)。

|

水平 |

因素 |

|

A |

B |

C |

D |

|

氟鋁酸鹽濃度(g/L) |

雙氧水濃度(ml/L) |

處理液

PH值 |

處理的時間

(sec) |

|

1 |

2.0 |

20 |

2.0 |

60 |

|

2 |

2.5 |

25 |

2.5 |

90 |

|

3 |

3.0 |

30 |

3.0 |

120 |

3、實驗數(shù)據(jù)分析

|

實驗

編號 |

A |

B |

C |

D |

指標 |

|

氟鋁酸鹽濃度(g/L) |

雙氧水濃度(ml/L) |

處理液

PH值 |

處理的時間

(sec) |

涂層

附著性能 |

|

1 |

2.0 |

20 |

2.0 |

60 |

1級 |

|

2 |

2.0 |

25 |

2.5 |

90 |

0級一般 |

|

3 |

2.0 |

30 |

3.0 |

120 |

0級較好 |

|

4 |

2.5 |

30 |

2.0 |

90 |

1級 |

|

5 |

2.5 |

20 |

2.5 |

120 |

0級較好 |

|

6 |

2.5 |

25 |

3.0 |

60 |

0級最佳 |

|

7 |

3.0 |

25 |

2.0 |

120 |

1級 |

|

8 |

3.0 |

30 |

2.5 |

60 |

0級一般 |

|

9 |

3.0 |

20 |

3.0 |

90 |

0級一般 |

根據(jù)上述正交試驗數(shù)據(jù)分析得出,各因素對成膜影響的重要性排序由大到小為:處理液PH值>雙氧水的濃度>氟鋁酸鹽的含量>處理的時間,針對處理液PH值的重要性,通過上述正交試驗數(shù)據(jù)分析確定處理液PH最佳值為3.0。

雙氧水能夠促進鋁合金快速并且均勻地成膜,是氟鋁酸鹽鈍化成膜的良好促進劑,由上述數(shù)據(jù)表得知雙氧水的濃度在25ml/L時其涂層性能達到最好。由此可以確定雙氧水的最佳濃度為25ml/L。

氟鋁酸鹽是影響鈍化膜表面質(zhì)量的重要因素,由上述數(shù)據(jù)表可以得出鈍化膜的表面質(zhì)量隨著氟鋁酸鹽的含量升高先增加變好后逐漸降低,其涂層附著性能在2.5g/L時達到最佳。由此可以確定氟鋁酸鹽的最佳含量為2.5g/L。

從正交試驗數(shù)據(jù)表中可以看出處理時間的長短對成膜的影響最小,確定鈍化處理時間在90sec狀態(tài)較好。

綜上所述,四因素三水平正交試驗的較優(yōu)水平為A2B2C3D1。

五、鋁材無鉻鈍化實驗分析結果

本文采用雙氧水-氟鋁酸鹽鈍化工藝對鋁合金噴涂無鉻前處理技術的研究,通過上述實驗探討進行優(yōu)化組合,得出的結果如下:

1、雙氧水的最佳濃度為25ml/L

雙氧水是參與鈍化成膜的重要成分,在處理液中起著成膜氧化促進劑的作用,其濃度對鈍化膜的形成速度和表面質(zhì)量都有著重要的影響,由上述數(shù)據(jù)表得知雙氧水的濃度在25ml/L時其涂層性能達到最好。

2、氟鋁酸鹽的最佳含量為2.5g/L

氟鋁酸鹽是鈍化液的主鹽成分,起到加快成膜速度的作用,氟鋁酸鹽是影響鈍化膜質(zhì)量的重要因素,由上述數(shù)據(jù)表可以得出鈍化膜的表面質(zhì)量隨著氟鋁酸鹽的含量升高先增加變好后逐漸降低,其涂層附著性能在2.5g/L時達到最佳。

3、處理液PH最佳值為3.0

處理液PH值在臨界值3.0時鈍化膜的形成速度最快,完整性最好,致密度最高,同時其涂層的附著性和耐蝕性也是最佳的。

綜合分析確定最佳工藝方案為A2B2C3D1,即雙氧水-氟鋁酸鹽鈍化工藝的最佳方案是:雙氧水的濃度為25ml/L,氟鋁酸鹽的含量為2.5g/L,處理液PH值為3.0,反應時間為90sec,處理溫度為常溫。

六、技術優(yōu)勢概述

研究表明,利用氟離子對鋁的強刻蝕性迅速形成穩(wěn)定的氟鋁絡合離子、進而反應產(chǎn)生氟鋁酸鹽沉淀的原理在鋁合金表面形成轉化膜。雙氧水-氟鋁酸鹽鈍化化膜技術優(yōu)點如下:

1、綠色環(huán)保節(jié)能

鋁合金表面氟鋁酸鹽轉化膜制備技術不使用六價鉻鉻和磷酸鹽,生成的轉化膜自然不含六價鉻和磷酸鹽。采用這種技術處理的鋁合金不僅環(huán)保,廢舊產(chǎn)品的回收也更為方便。另外,氟鋁離子對鋁合金的強刻蝕性,使得氟鋁酸鹽轉化膜能夠在常溫條件下(10~40度)在鋁合金表面形成。

2、高效性能穩(wěn)定

氟離子對鋁的強刻蝕性以及氟鋁絡合離子的高度穩(wěn)定性(詞條“穩(wěn)定性”由行業(yè)大百科提供),使得氟鋁酸鹽轉化膜常溫條件下短時間(1~5分鐘)就能夠在鋁合金表面形成。與傳統(tǒng)的鉻酸鹽轉化膜和磷化膜技術不同,氟鋁酸鹽轉化膜技術由于鋁合金表面被刻蝕的鋁離子本身參與了氟鋁酸鹽轉化膜的生成,使得膜層顆粒細小、致密,轉化膜與鋁合金本身基體結合牢固,耐蝕性能好、與有機涂層附著力強。

3、工藝操作簡便

處理過程關鍵的控制條件是PH。雖然鋁刻蝕過程轉化液PH將上升,但由于氟鋁酸鹽轉化膜的形成與PH無關,結果使得轉化反應過程中轉化液的PH幾乎不發(fā)生變化。又由于轉化反應在常溫條件下進行,因此,生產(chǎn)處理過程工藝控制操作簡單,使用、維護方便。

4、適用范圍廣、通用性好

通過在轉化液中加入配位化合物絡合反應過程中鋁合金表面溶解出來的銅、鋅、鎂等金屬離子(詞條“金屬離子”由行業(yè)大百科提供),可以消除這些有害雜質(zhì)對轉化膜形成的影響,因而該工藝不僅適用于一般鋁合金,還適用于銅、鋅或鎂含量較高的航天航空、鑄造等其他鋁合金。

總之,與三價鉻鹽、高錳酸鹽和鋯鈦鹽三種鋁合金表面無鉻轉化膜處理技術相比,氟鋁酸鹽轉化膜新技術具有綠色環(huán)保節(jié)能、高效高性能、工藝操作簡便、適用范圍廣泛等許多優(yōu)點而具有極強的市場競爭力,市場應用前景非常廣闊。

延伸閱讀:

鉻(Chromium),化學符號Cr,單質(zhì)為鋼灰色金屬。元素名來自于希臘文,原意為“顏色”,因為鉻的化合物都有顏色。鉻的毒性與其存在的價態(tài)有關,六價鉻比三價鉻毒性高100倍,并易被人體吸收且在體內(nèi)蓄積,三價鉻和六價鉻可以相互轉化。鉻的污染源有含鉻礦石的加工、金屬表面處理、皮革鞣制、印染等排放的污水。三價的鉻是對人體有益的元素,而六價鉻是有毒的。