本篇文章內容由[中國幕墻網]編輯部整理發布:

一、前言

漆膜表面出現深淺大小各不相同的裂紋,如漆膜呈現龜背花紋樣的細小裂紋,則稱為“龜裂”,更嚴重者,漆膜從裂紋處能見到下層表面,則稱為“開裂”。

鋁型材氟碳漆涂裝生產中,“龜裂”在立式線冬季生產薄料時較常見,通常出現在型材的上半部分,“龜裂”長度約為1米。雖然“龜裂”現象不經常發生,但由于氟碳涂料價格較貴,生產成本較高,如果出現“龜裂”將不能返工,只能報廢。

為此本文通過試驗,從調漆工藝、漆膜厚度、烘烤溫度、烘烤時間、固化升溫曲線等方面探討鋁(詞條“鋁”由行業大百科提供)型材涂裝生產中產生“龜裂”的原因。

二、實驗部分

(1) 實驗設備

肇慶亞洲鋁廠立式氟碳生產線。

(2)試樣制備

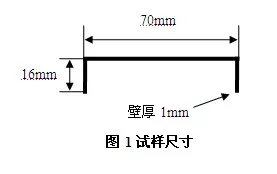

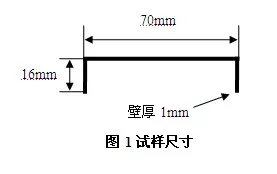

每批都用20支6米長型材進行試驗,尺寸如圖1所示。用某抗裂性能較差的二涂氟碳面漆,按不同的調漆工藝、漆膜厚度、烘烤溫度、烘烤時間、固化升溫曲線等條件進行試驗。

(3)性能檢測方法

采用目視的方法對型材易龜裂的部位進行檢測,根據不同的龜裂程度進行評級,標準如下:

0-1級——無裂紋或有零星輕微不見基材裂紋,客戶可接受;

1-5級——“龜裂”見基材,程度依次增加至漆膜卷起,客戶不能接受。

將20支試驗型材進行全檢,個別異常數據不采納,評級取平均值。

三、結果與討論

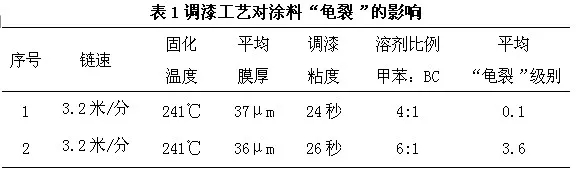

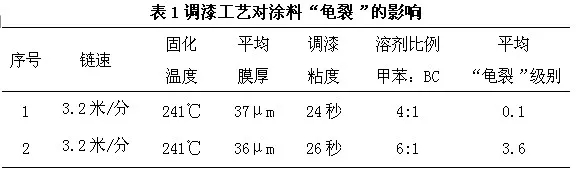

(1)調漆工藝對涂料“龜裂”的影響

鋁型材涂裝生產時,要根據施工環境的溫度和相對濕度加入適量的稀釋劑(詞條“稀釋劑”由行業大百科提供)來調節適當的粘度來控制漆膜的表面,以確保噴出的漆膜平整,無流墜、橘皮和云狀現象。

在溫度為18℃,相對濕度為27%時,使用不同調漆工藝的油漆進行試驗,具體工藝參數及檢測結果見表1

注:頭尾兩支料膜厚較厚,檢測結果不采納。

試驗表明,“龜裂”程度與調漆工藝存在很大關系,調漆越干,“龜裂”程度愈大。

前處理工序較普通的氧化前的前處理工序簡便,主要為脫脂與鉻化(詞條“鉻化”由行業大百科提供),原料消耗較低,日常維護工作相對來說比較容易。前處理過程中為了提高生產效率,并且減少烘干過程中的能耗,多采用較大的料架,盡可能多裝待處理的型材。對于一些質地較軟的型材,應多在型材中間位置放置橫桿,讓凹槽部分盡量向上放置,有利于水份的蒸發。

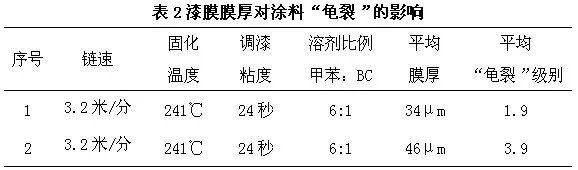

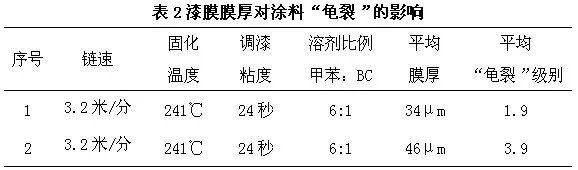

(2)漆膜厚度對涂料“龜裂”的影響

為了能使涂料能夠起到保護基材和裝飾的作用,漆膜厚度必須達到一定的要求,根據GB/T5237.5-2008要求,二涂平均膜厚≥30μm,最小局部膜厚≥25μm。

同樣在溫度為19℃,相對濕度為32%時,在保證底漆(詞條“底漆”由行業大百科提供)膜厚一致的情況下,噴涂不同厚度的面漆進行試驗,具體參數及檢測結果見表2

試驗表明,“龜裂”程度與面漆漆膜厚度存在較大關系,面漆漆膜越厚,“龜裂”程度愈大。

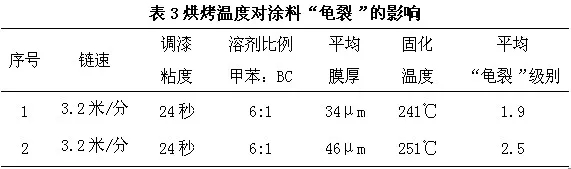

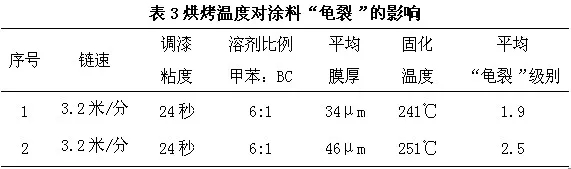

(3)烘烤溫度對涂料“龜裂”的影響

涂料經噴涂流平后需要高溫烘烤后才能固化成膜,氟碳涂料通常烘烤溫度控制在230~240℃之間,烘烤溫度過低,涂料附著性能達不到要求。

同樣在溫度為18℃,相對濕度為28%時,在保證其它工藝一致的情況下,按不同的烘烤溫度進行試驗,具體參數及檢測結果見表3

試驗表明,“龜裂”程度與烘烤溫度存在一定關系,烘烤溫度越高,“龜裂”程度愈大。

(4) 烘烤時間對涂料“龜裂”的影響

根據氟碳涂料的工藝要求,其固化條件為230~240℃,8分鐘以上,烘烤時間不夠則性能無法保證,控制烘烤時間主要是靠調節鏈條的鏈速,本廠固化爐(詞條“固化爐”由行業大百科提供)在鏈速為3.2米/分鐘時,230℃以上時間約12分鐘,鏈速為3.8米/分鐘時,230℃以上時間約9分鐘。

同樣在溫度為20℃,相對濕度為27%時,在保證其它工藝一致的情況下,按不同的鏈速控制烘烤時間進行試驗,具體參數及檢測結果見表4

試驗表明,“龜裂”程度與烘烤時間存在較大關系,烘烤時間越長,“龜裂”程度愈大。

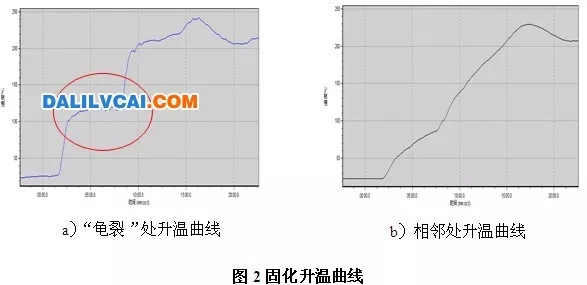

(5) 固化升溫曲線對涂料“龜裂”的影響

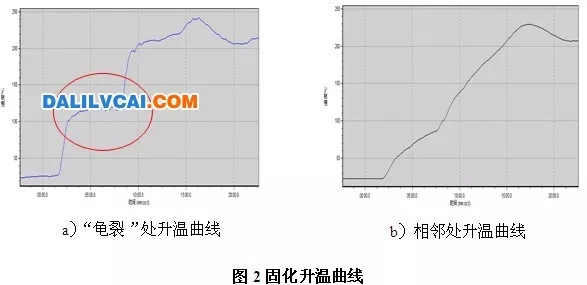

由于“龜裂”通常出現在型材的上半部分,長度約為1米的范圍內,因此對“龜裂”處與其相鄰部位的固化爐溫曲線進行測試,結果如圖2所示

從圖2中可以看出,在“龜裂”處的固化升溫曲線中存在異常,在升溫過程中有一段時間溫度維持在120℃左右,不能升溫。由此可表明,“龜裂”程度與固化升溫曲線存在很大關系,是造成“龜裂”的根本原因。

四、結論

通過對上述影響鋁型材涂裝生產中產生“龜裂”的原因探討,可以得出產生“龜裂”的根本原因是固化升溫時有一段時間維持在120℃左右,這屬于設備原因造成的,設備有待改進。

“龜裂”與調漆工藝、漆膜厚度、烘烤時間存在較大關系,與烘烤溫度存在一定關系。

對于上述原因,在生產時抗裂性差的涂料時應提前注意控制,發現問題應及時調整。