緒論

目前,我國人民對生活品質的要求也越來越高,傳統建筑的施工方法已越來越不能滿足現代居民的居住需求;建筑產業鏈上的各方均在不斷尋求實現建筑標準化、工業化、集約化生產新思路新方法;裝配式建筑采用標準化設計、工廠化生產、裝配化施工、信息化管理、智能化應用,是現代化、工業化的生產方式;實現節能、節水、節材、節時、節省人工、大幅減少建筑垃圾和揚塵,實現綠色施工,因此,推廣裝配式住宅是一條可行的發展之路,同時也使得裝配式建筑從規劃、設計、生產到運營整個產業鏈市場也有了更多的發展空間。

2016年9月,國務院辦公廳《關于大力發展裝配式建筑的指導意見》指出:提升裝配施工水平。引導企業研發應用與裝配式施工相適應的技術、設備和機具,提高部品部件的裝配施工連接質量和建筑安全性能。鼓勵企業創新施工組織方式,推行綠色施工,應用結構工程與分部分項工程協同施工新模式。

裝配式建筑中,建筑部品由車間生產加工成預制品或模塊,建筑現場主要做裝配作業,這與傳統建筑設計與施工模式發生顛覆性變化,隨著裝配式建筑技術的發展,現有門窗安裝生產技術不能滿足建筑及圍護結構一體化設計與施工的要求;門窗是建筑外圍護結構阻隔外界氣候侵擾的基本屏障,與建筑圍護結構的其他部分,即墻體和屋面相比,門窗屬薄壁輕質構件,是建筑保溫、隔熱、隔聲最薄弱的環節。

現行的門窗安裝施工形式,是先在工廠加工窗框,在建筑結構門窗洞口中安裝完成后,再按土建施工進度,依次安裝窗扇、玻璃及配件。因安裝過程是半成品安裝,與土建施工反復交叉作業,存在門窗成品破損、污染、室外安裝高空墜落等風險;同時,配合土建施工需要反復交叉進行現場半成品安裝,均可能造成門窗損壞,保溫性能、水密性(詞條“水密性”由行業大百科提供)、氣密性不能有效保障,影響整窗節能效果,窗的最終成品質量很難得到有效控制;因此,目前的建筑外窗產品從生產到安裝存在著不利于大規模工業化生產和質量控制的因素。

為解決目前存在的問題,需要一種裝配式建筑節能窗系統,一種新型結構的建筑外窗加工、安裝技術,實現鋁合金門窗的玻璃安裝、密封件、五金配件安裝調試等工序在工廠內一次性加工完成,最大程度的減少工程施工安裝環節。將建筑外窗框架按照裝配式建筑可實現的原則進行分拆設計,在工廠內做成獨立的單元,現場進行拼裝組合。

研發裝配式建筑節能窗系統,與傳統節能窗相比,具有以下意義:裝配式門窗技術真正實現了門窗產品的標準化生產,最大限度的減少門窗現場安裝施工工序,減少現場安裝工作量,大幅提高施工安全性,縮短了門窗安裝周期;同時,絕大部分工序都在工廠內完成,使現場安裝對門窗質量的影響程度降至最低,有利于門窗成品整體質量的提升。

1 國內外門窗行業安裝技術現狀

現行的建筑門窗行業中鋁合金門窗安裝主要有兩種方法:

1.1 濕法安裝(詞條“濕法安裝”由行業大百科提供):

將鋁合金窗直接安裝在未經表面裝飾的墻體門窗洞口上,在墻體表面濕作業裝飾時對門窗洞口間隙進行填充和防水密封處理(引自《鋁合金門窗工程技術規范》(JGJ 214-2010))。

由于濕法安裝方式墻體表面濕作業的水泥砂漿等材料以及操作中對鋁合金窗框的污染和破壞較嚴重,《鋁合金門窗工程技術規范》(JGJ 214-2010)中規定:鋁合金門窗宜采用干法施工方式,鋁合金門窗的安裝宜在室內側或洞口內進行。

1.2 干法安裝:

建筑墻體門窗洞口預先安置附加金屬外框并對墻體縫隙進行填充、防水密封處理,在墻體洞口表面裝飾濕作業之完成后,將門窗固定在金屬附框上的安裝方法。(引自《鋁合金門窗工程技術規范》(JGJ 214-2010))。

干法安裝工作流程為:1準備工作→2測量放線→3確認安裝基準→4洞口處理→5鋼附框安放、校正、固定→6防雷施工(中高層建筑)→7洞口土建抹灰收口→8安裝門窗框→9調整固定→10安裝玻璃及打膠→11安裝、調整窗扇及五金件→12門窗四周打膠→13紗窗安裝→14清理、清洗門窗→15檢查驗收。

近幾年干法安裝技術在行業應用越來越多,現行的干法施工安裝技術為:利用矩形鋼管作為附框用于鋁合金窗框與結構墻的連接固定構件,窗框、窗扇、五金配件、玻璃、門窗密封材料(詞條“密封材料”由行業大百科提供)等分別進行安裝。這種干法安裝技術和傳統的濕法安裝相比有利于成品保護、一定程度上縮短了安裝周期、便于維護更換、提高安裝精度,但是依然存在如下問題:

(1)鋼附框影響門窗的節能保溫性能:現行的方案中矩形鋼管作為附框用于鋁合金窗框與結構墻的連接固定構件,因其沒有隔熱結構,致使門窗與結構墻連接處為“冷橋”,影響門窗的節能保溫效果想。

(2)現場施工周期長、交叉污染嚴重:窗框、窗扇、五金配件、玻璃、門窗密封材料等分別在施工現場進行安裝,門窗的施工周期依然較長,致使實際運作中墻體表面濕作業與安裝鋁合金窗框兩個工序截然分開很困難,使得安裝窗扇、五金配件、玻璃、門窗密封材料等部件之前隨著土建施工的進行,一些鋁窗框已發生損壞、被建筑墻體表面濕作業的水泥砂漿污染。

(3)影響施工安全及產品成品質量:現行的干法安裝技術中很多工作必須在室外進行,施工人員的安全性較差,特別是北方施工受季節影響也較嚴重,操作工人在寒冷惡劣環境下室外操作手法難以保證,影響產品成品質量。

(4)綜合經濟損失較高:玻璃等部件從工廠運輸到安裝現場多次搬運、裝卸,現場存儲會造成破損率增加;施工安裝工作量大、工作效率低、質量損失增加、人工和運輸等費用增加。

2 裝配式建筑節能窗研發的目標

創造全新的鋁合金門窗模塊化生產安裝技術,設計開發出一套鋁合金節能門窗系統,規避現行鋁合金門窗技術的弊端,改變鋁合金門窗傳統加工安裝思維方式,有效節約能源;設計開發的鋁合金節能窗系統能夠實現:

(1)將建筑墻體門窗洞口中較大的洞口拆分成小洞口,分割成二個或兩個以上的單元,參照《建筑模數協調標準》(GB/T 50002-2013)、《建筑門窗洞口尺寸協調要求》(GB/T 30591-2014) 按照材料節省、容易生產加工、運輸、安裝的原則進行優化,確定單元洞口的規格,實現成品窗標準化、模塊化加工生產與安裝。

(2)鋁合金門窗的窗框、窗扇、五金配件、玻璃、門窗密封材料等分別在工廠內安裝調試完畢,即產品出廠時為成品窗;現場只進行成品窗安裝,實現安裝工藝的簡單化、標準化,減少現場安裝工作量,大大縮短門窗安裝的施工周期。

3 裝配式建筑節能窗研發的開發思路

3.1 各項基本性能設計

3.1.1 節能設計

預制副框、門窗預制模塊的型材均使用斷橋隔熱型材(穿條式或注膠式均可),隔熱構造的寬度可以根據節能指標的要求進行調整。由于裝配式門窗接口設計采用單腔結構,可方便地在一側設置彈性保溫材料(聚苯材料或聚氨酯擠塑材料),能夠有效的阻礙單元拼接腔體內部的空氣流通,節能效果超過其它同類節能窗,同時也起到了隔聲、降噪的作用。

3.1.2密封設計

裝配式節能門窗系統的密封設計至關重要,門窗預制模塊之間的密封、門窗預制模塊與預制副框之間的密封,密封構造采用兩道以上的橡膠條進行連續密封;另外預制副框與門窗洞口之間的密封構造設計根據建筑結構形式的不同進行有針對性的設計,通常情況下預制副框與門窗洞口之間在進行保溫分隔后使用防水砂漿(詞條“防水砂漿”由行業大百科提供)進行填縫處理,預制副框與窗洞口內外飾面之間使用防水硅膠再進行密封處理。

3.1.3防水設計

防水設計是裝配式節能門窗系統對傳統方案一個重要革新,裝配式節能門窗可以采取雙層防水設計,即門窗預制模塊本身的防水設計和下部預制副框內的第二層防水的設計,除了在門窗預制模塊上設置等壓排水孔之外在下部預制副框與門窗預制模塊連接位置也開設排水孔。正常狀況下進入腔室的雨水或冷凝水直接由門窗預制模塊上的排水孔直接排出。若門窗預制模塊與預制副框之間密封不嚴所造成的雨水滲透或因門窗預制模塊排水不暢所造成的漏水以及型材腔體內部的冷凝水可經過下部預制副框的第二層防水順利排出。

3.2安裝構造設計

安裝構造設計是裝配式門窗的基礎設計,主要是設計與洞口墻體直接連接固定的預制副框結構,預制副框除了起到與目前普遍采用的干法施工的鋼制附框一樣所具有的確定門窗加工尺寸、規范安裝位置、室內外墻體過渡等作用以外,還要考慮滿足以下要求:

(1)適應各類建筑結構形式(如,砌塊建筑、板材建筑)的安裝需求。

(2)能夠承受門窗預制模塊的各類荷載(風荷載、自重荷載等);

(3)預制副框、預制中框與門窗預制模塊的要一體化配套設計;

(4)考慮加工安裝工藝的簡單化、標準化;

(5)不同系列、不同產品形式的通用性設計;

(6)設計配套的壓座結構,實現門窗預制模塊在室內側進行安裝或拆卸;

(7)要具備可拓展性,考慮與其他結構配套,如外用窗臺板、外遮陽系統等。

3.3 接口構造設計

門窗預制模塊之間、門窗預制模塊與預制副框的接口構造設計是裝配式門窗系統的關鍵性設計,也是裝配式門窗技術研發的難點所在,由于要綜合考慮連接強度、門窗框立面效果、五金安裝空間、門窗預制模塊尺寸誤差等因素,在設計時主要考慮滿足以下幾點要求:

(1)門窗預制模塊與預制副框、預制中框的接口構造設計能夠有效吸收單元變形;

(2)門窗預制模塊與門窗各類轉角的連接部位有完善的構造設計;

(3)接口構造設計考慮門窗預制模塊連接后滿足各類五金安裝空間及承載力的要求;

(4)接口構造設計考慮應滿足門窗預制模塊連接后門窗框可視面寬度的最低要求。

3.4 工藝設計

3.4.1預制副框部分

裝配式門窗預制副框直接承受窗體傳導過來的荷載 ,即要保證強度的需要,還要考慮施工安裝的方便易行,所以預制副框的角部連接采用螺釘連接的方式,這樣既可以保證角部連接的強度也能夠把預制副框分拆為桿件(詞條“桿件”由行業大百科提供)的形式運輸至施工現場后再進行組裝,安全方便快捷。

門窗預制模塊安裝至預制副框的預設位置后,內側安裝采用鋁合金壓板連接構造,在正風壓的荷載作用下壓力越大壓板與預制副框的嚙合部分就會越緊,不易松動,與預制副框形成一體。當需要更換或需要拆卸時,只需將連接螺釘卸下,就能輕松拿下,從而達到牢固、簡便、易拆卸等實用功能。

3.4.2 門窗預制模塊部分

門窗框采用傳統的單臂公母料的設計形式,角部連接采用螺釘連接并使用防水膠(詞條“防水膠”由行業大百科提供)墊加涂膠(詞條“涂膠”由行業大百科提供)進行密封,豎向門窗框通長,單個門窗預制模塊內部的中挺連接工藝、玻璃安裝構造、五金安裝構造等與現有的常規門窗技術兼容。

通常情況下一個橫向分格設計成一個門窗預制模塊,單元設置以方便運輸、搬運和現場安裝為原則,一般不宜不超過3㎡,單個單元板塊體重量不宜超過100kg,單元與單元之間采取豎向進行拼接。

3.5 鋁型材的結構設計

裝配式建筑節能窗復合隔熱型材為新型隔熱斷橋鋁合金型材,型材由室內側型材、室外側型材、隔熱斷橋組成;型材為三腔或者三腔以上結構,形成專用的排水腔、保溫腔,隔熱斷橋內部設有若干空腔,降低了型材成本,又可以材料熱膨脹所產生的應力問題提高了型材的穩定性及整體保溫隔熱性能。

4 關鍵技術

裝配式建筑節能窗系統設計一種預制副框、預制中框及壓板、裝飾蓋板,預制副框和預制中框將窗洞口進行橫向分格,分格尺寸符合規定的門窗預制模塊規格范圍;安裝現場建筑窗洞口結構墻完成后,將預制副框和預制中框在現場組好后安裝在窗洞口;然后在工廠加工門窗預制模塊(即窗框、扇及五金配件、玻璃等在工廠內組合完成的成品窗),待安裝現場條件允許后進行門窗預制模塊的安裝。

安裝時預制副框與門窗預制模塊之間調整安裝間隙后采用壓板固定,壓板的一側壓住門窗預制模塊型材特定部位,使其朝預制副框的固定翼方向(靠緊室外方向,操作人員在室內);室內側用壓板與預制副框螺紋連接,將門窗預制模塊可靠地固定后,再用裝飾蓋板蓋住,使得內側面保持美觀。

此技術方案的優點是:

(1)系統中壓板為分段固定,門窗預制模塊之間的間隙可調;同時由于增加了室外橡膠密封條(詞條“橡膠密封條”由行業大百科提供)也起到了降低噪聲的作用。

(2)預制副框、預制中框結構中的第二道防水設計提高門窗系統的水密性能

(3)壓板式方案在正風壓的荷載作用下壓力越大壓板的嚙合部分會越緊,不易松動,與預制副框、預制中框形成一體。

(4)加工工藝性:借用現有型材、如隔熱斷橋等;借鑒成熟加工工藝,加工設備通用。

5 裝配式建筑節能窗系統創新點

5.1 理論創新:

引入鋁合金門窗成品化生產加工的新理念,實現成品窗模塊化加工生產與安裝,有利于進一步實現標準化、工業化的流水線生產,提高企業經濟效益;大規模標準化的生產安裝技術使產品質量更穩定,也提高了鋁合金門窗系統的綜合性能。

5.2 結構創新:

本系統開發的預制副框、預制中框具有獨立均衡的三腔或三腔以上結構設計,使該系統門窗具有更高的穩定性,提高力學性能(詞條“力學性能”由行業大百科提供)、隔熱保溫、隔音性能等;型材斷面層等位線設計及隔熱斷橋設計使該系統門窗具備了更好的隔熱性能,徹底改變傳統門窗安裝中簡單地利用矩形鋼管作為附框連接鋁合金窗框與建筑結構墻,創造全新的鋁合金門窗模塊化的生產安裝技術。

本系統門窗預制模塊之間調整安裝間隙后采用壓板固定,壓板的一側壓住門窗預制模塊型材特定部位,使門窗預制模塊朝預制副框的固定翼方向,即靠緊室外方向,操作人員在室內工作;室內側用壓板與預制副框螺紋(詞條“螺紋”由行業大百科提供)連接,實現鋁合金門窗的現場安裝工作全部在室內側進行,消除現場室外施工的安全隱患。

5.3 生產加工及安裝工藝的創新:

研制開發的的裝配式建筑節能窗系統實現窗框、窗扇、玻璃及五金配件等的安裝各工序在生產工廠內完成;即產品出廠時為成品窗。使得現場安裝的工作簡單易行,實現安裝工藝的簡單化、標準化,減少現場安裝工作量,同時可提高產品質量。

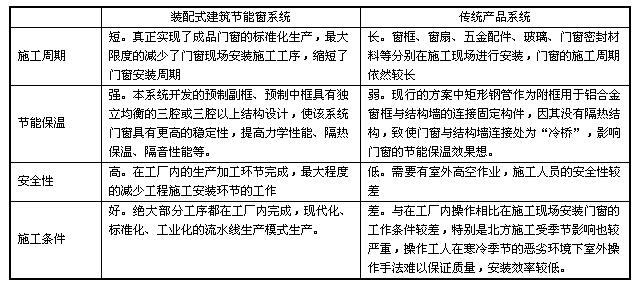

6 裝配式建筑節能窗系統綜合優勢比較

裝配式建筑節能窗系統與傳統節能窗相比具有的優勢如表1:

表1:裝配式建筑節能窗系統與傳統產品系統綜合性比較

結論

裝配式建筑節能窗系統創造性地實現了門窗產品標準化、模塊化生產,使得產品質量穩定,進一步提高節能效果;有利于門窗產品整體質量的提升,是行業技術的一種革新;其重要意義還在于裝配式建筑節能門窗技術與裝配式建筑技術相融合,實現安裝工藝的標準化、模塊化;同時節約能源、保護環境,符合綠色建筑的要求。

參考文獻

[1]《鋁合金門窗》(GB/T 8478-2008)

[2]《建筑模數協調標準》(GB/T 50002-2013)

[3]《建筑門窗洞口尺寸協調要求》(GB/T 30591-2014)

[4]《鋁合金門窗工程技術規范》(JGJ 214-2010)

[5]《居住建筑節能設計標準》(DB11/891-2012)